3D打印汽车进气歧管应用案例

汽车工业是变化最快的市场之一。由于许多概念还处于发展阶段,市场参与者一直在寻找有效的技术。为了帮助他们脱颖而出,大多数汽车制造商在许多领域进行投资,包括设计软件、制造技术、改进设施和新员工技能。

其中,3D打印代表了一项引起广泛兴趣的技术。这主要归功于该技术快速生产复杂定制部件的能力。然而,其他有趣的因素包括优化设计,加速工装周期,以及在汽车开发中跨越价值链的定制解决方案。

由于所有这些原因,汽车行业是**个大量采用3D打印技术来推进设计和提高生产效率的行业。通过将3D打印机集成到生产线中,零件的生产、获取和维修将更加快捷。

在本文中,我们将重点讨论一个特别流行的汽车组件:进气歧管。尽管3D打印的性质复杂,并且对汽车性能做出了重要贡献,但它已经被应用到这些零部件的设计和制造中。

一般来说,在汽车行业采用3D打印的主要好处如下:

简化和加速零件设计,特别是复杂零件的设计;

减少生产步骤,降低生产成本;

减少周转时间;

高水平的零件定制;

在许多情况下,指部件重量的减少;

容易获得工具,模具,夹具和夹具;

是什么让汽车制造商特别关注重新设计进气歧管?他们为什么要使用3D打印?这种新方法会改变汽车的性能吗?

进气歧管处理的流动的燃料和空气的混合物,这是主要元素所需的车辆的功能。因此,调整这一特殊部件的设计可以显著影响马力,潜在地将其提高到一个更高的水平。

进气歧管的设计相当复杂,生产过程中需要对多个部件进行组装和焊接,才能得到最终部件。热心的司机和热衷于提供高性能车辆的汽车公司因此将他们的注意力转向使用3D打印解决方案来改善结果。

让我们来看看一些主要的汽车公司和赛车队是如何采用3D打印来提高他们的市场地位的。

虽然汽车零件通常都是用金属部件装配的,但是最近使用热学和机械性能强的替代品的想法引起了广泛的关注。特别是,学术界和研究人员一直在研究和测试热塑性塑料和热固性材料。

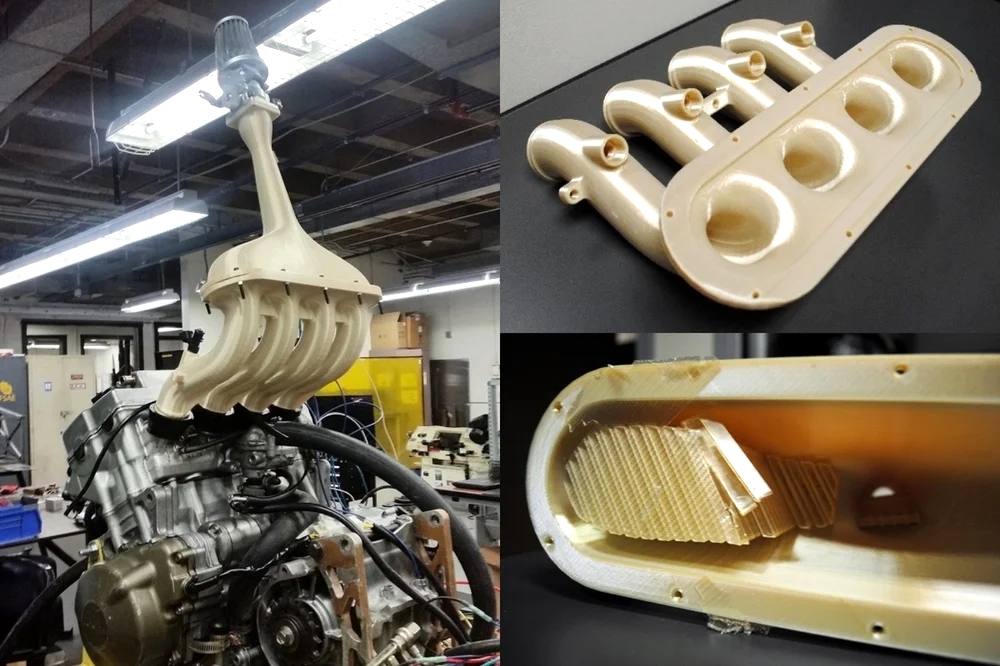

Ultem 9085是一种高强度、阻燃的热塑性塑料,主要用于模具、端部生产和原型制作。

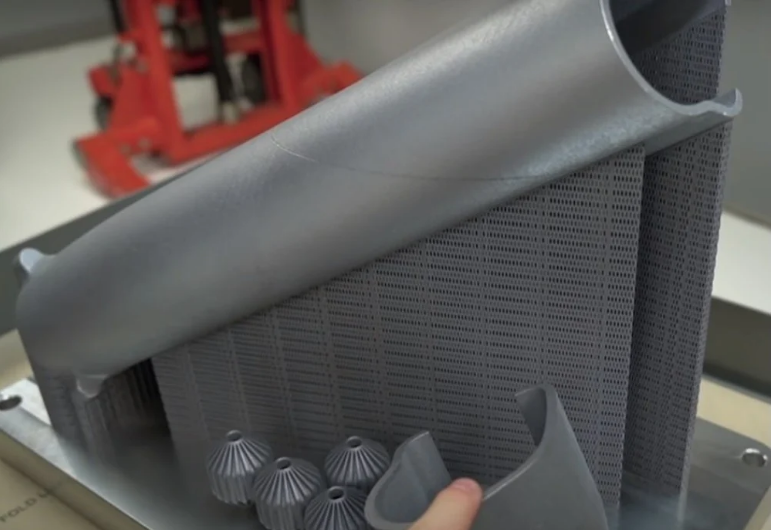

亚利桑那州立大学的教授Bhate博士对Ultem很感兴趣。特别是,他想知道如何用这种材料打印复杂的零件。使用设计软件进行了几个设计迭代,并获得了合适的零件方向。此外,为了方便支架的拆卸,采用了箱式支架结构。最终的结果是一个功能齐全(和美丽的)进气歧管,可以直接接口与SAE团队的引擎。

这种改进的歧管设计使发动机重量减少了50%

这种改进的歧管设计使发动机重量减少了50%

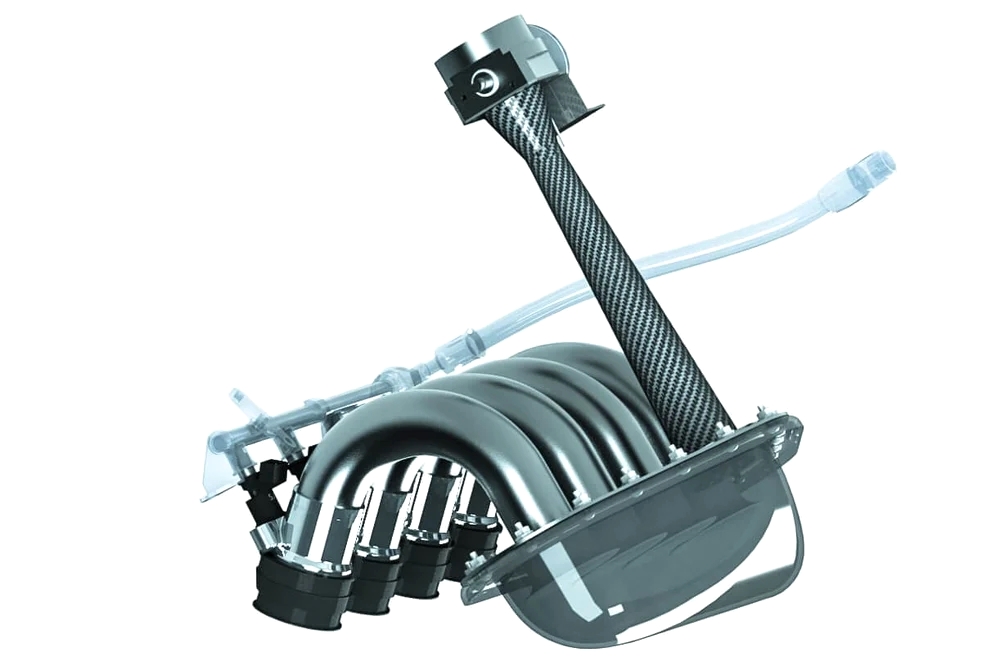

来自加州州立大学(California State University)的大黄蜂车队(Hornet Racing team)是SAE方程式赛车的参与者之一,该车队在2017年与Carbon合作,以提高汽车的发动机性能。这个想法是用3D打印重新发明和重新设计进气歧管。

车队面临的主要挑战是气流差,这导致发动机性能下降。这个问题通常是由于焊接了大量的小部件,经常导致电力输送的问题。

该流形被重新设计,以生产使用碳的数字光合成(DLS)技术。在这个过程中,LED灯引擎通过一个树脂填充缸的底部投射出一系列UV图像。曝光的图像是要打印部分的横截面,感光树脂固化成固体。

正如您所期望的那样,这个过程本身并不能产生功能完整的部分。印刷之后,零件在热浴中烘烤,热浴通过触发化学反应来设定零件的机械性能。这使得材料增强,达到预期的最终性能。

使用碳DLS技术,大黄蜂赛车能够获得一个完全定制流形与最小焊接。结果是一个持续和**流动的空气和燃料,**限度地提高了发动机的性能。另外一个好处是,通过用坚硬的聚氨酯(一种强耐热塑料)代替铝,改进后的设计可以减少50%的重量。

2018年,西班牙纳瓦拉大学Tecnun工程学院的学生试图简化和改变赛车的设计。为此,他们转向3D打印,利用其在保持零件强度,结构和耐用性的同时**程度减少制造量的能力。

根据这一决定,该团队决定用碳纤维复合材料代替铝,以减轻歧管的总重量。该团队才能够创建复杂的结构,前置时间约为5个小时(相比之下,该项目可能要花费数周的时间)。最终零件能够在重量减轻60%的条件下承受121°C的温度,从而大大提高了零件性能。

使用SLS3D打印机打印进气歧管

Briggs&Stratton是美国**的发动机和院子设备制造商之一。 2015年,该公司的研发团队购买了选择性激光烧结SLS3D打印机,以测试其新产品和即将推出的产品的耐用性。特别是,他们想克服传统CNC加工,铸造和其他制造技术带来的挑战。

该团队创建了环氧密封的V型双进气歧管。聚合物的高强度和可延展性能使印刷复杂的薄壁结构相对容易。一些部分只有0.8毫米厚,仍然耐用且具有柔性。

一旦打印了V型双歧管,就在高温环境下对其进行了超过2000小时的测试,以进行设计拟合和性能分析。多年来,这使该公司能够满足众多对复杂组件的要求。

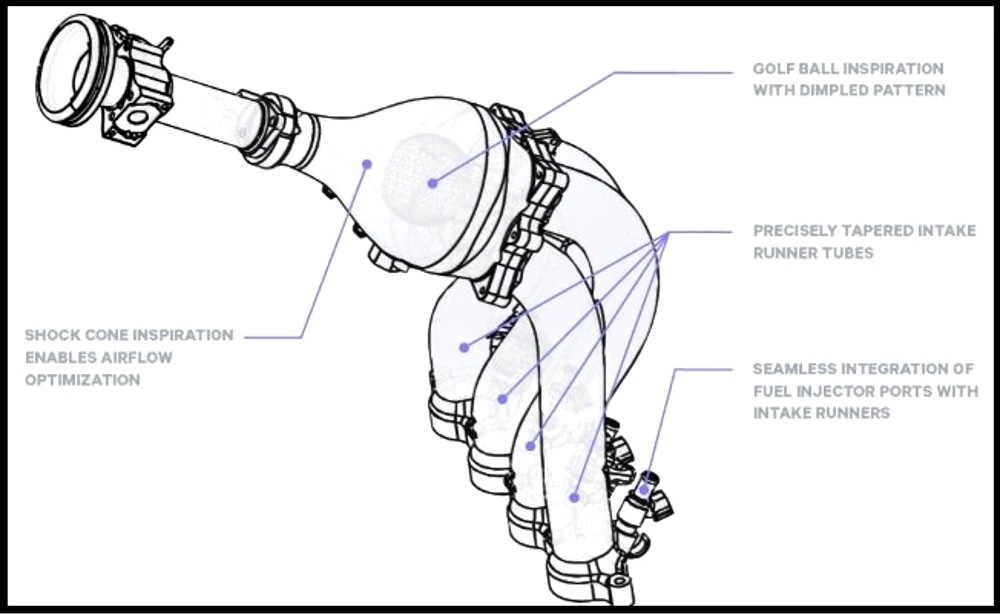

带有洋葱形底盘的歧管

使用3D打印技术复制一级方程式赛车碳纤维底盘。该项目的目的是打印航空级发动机底盘,使该车队的赛车在4秒内达到0-100 km / h。 Imaginarium考虑了这一目标,并提出使用单冲程制造技术来开发歧管和底盘。这是为了避免多个较小的组件连接。

零件在SLS Sinterstation HiQ上用PA 12尼龙打印。得益于这项精确的技术,结果坚固,耐用且细腻,易于安装和组装。不出所料,新的歧管意味着赛车从整体重量减轻中受益。

3D打印预组装件

去年,Papadakis Racing使用了加利福尼亚州Mimo Technik提供的内部选择性激光熔化SLM金属3D打印服务。此次合作将M 500机器的铝功能与Papadakis Racing提供的CAD规范结合在一起。目标?在具有1,000马力发动机的Toyota Supera上测试3D打印歧管。

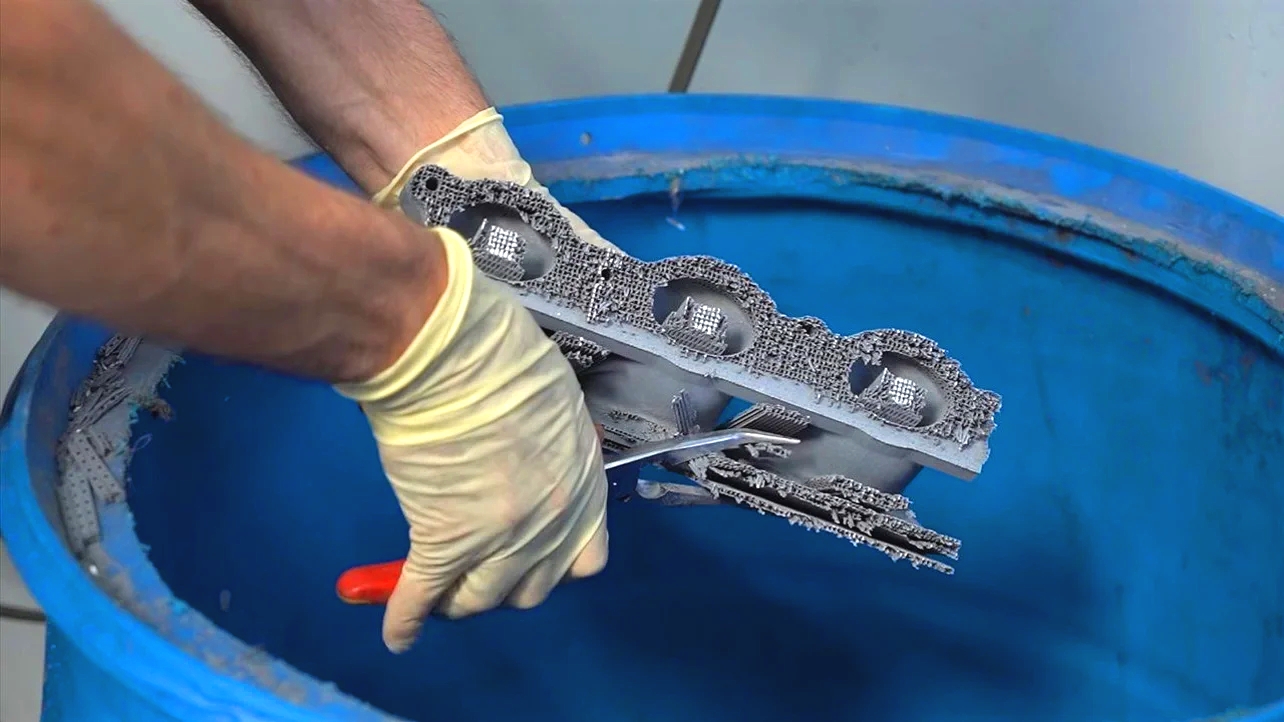

M 500的工作原理是先沉积一层厚的铝粉。然后,使用激光引导,将粉末选择性地熔化并粘结,以形成模型的连续层。

总共花费了大约51个小时来打印包含所有必要组件的零件。后处理包括清洁和移除结构支撑。

正如您可能从我们中猜到的那样,将该项目包括在列表中,设计就成功了。使用测功机测量性能,发动机能够达到1,000 hp。